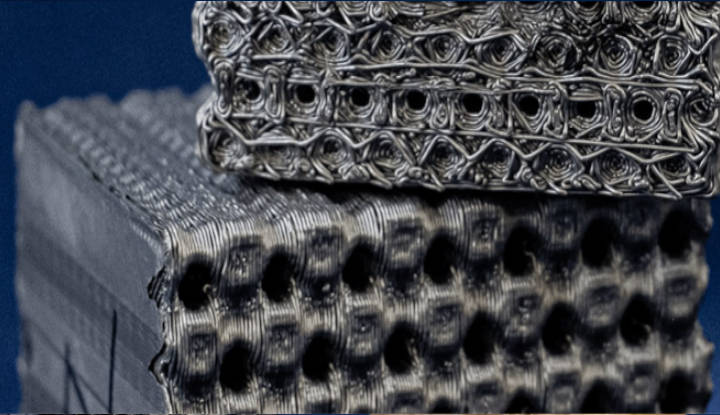

Desde Houston, en la Universidad de Rice, ha sido creados por los investigadores CUBOS impresos en 3D. Estos son capaces de soportar hasta impactos de balas. El secreto radica en la forma como están diseñados. Están compuestos de variadas estructuras lattice o también de retícula que los hace aún más fuertes. Debido a esta estructura el cubo soporta el impacto de la bala que se desplaza a 5,8 km por segundo. Además, es tan fuerte como diamante. Esta aplicación comprueba la importancia, en la fabricación aditiva, de lo que es el diseño. Los pasos para el diseño tienen un valor trascendental en la pieza que es impresa en 3D, en cuanto a resistencia, peso, etc.

Los investigadores han utilizado formas tubulares que fueron desarrolladas por el químico Ray Baughman, de la Universidad de Texas en Dallas. El físico Douglas Galvão se ha centrado en la impresión de los cubos. Son estructuras microscópicas teóricas complejas que están compuestas de nanotubos de carbono reticulados que brindan resistencia bastante alta. El desarrollo de la fabricación aditiva ha dejado recrear estas formas: los científicos de Estados Unidos comenzaron partiendo de un modelo de tubular el cual ampliaron y reelaboraron desde un software especializado y luego lo imprimieron en 3D a partir de polímeros.

Los cubos impresos en 3D pueden resistir el impacto de bala

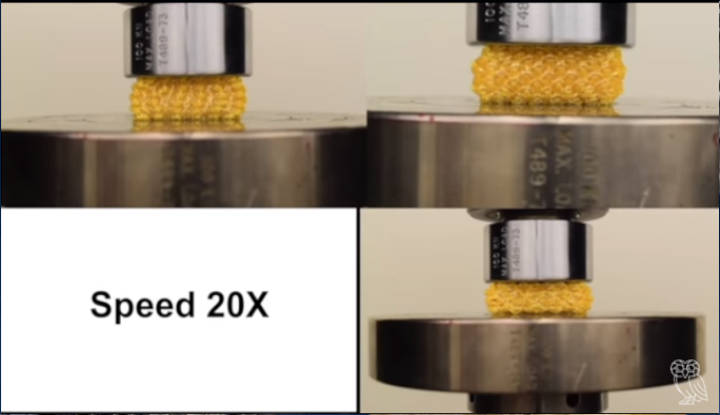

Varias pruebas fueron realizadas para entender si las estructuras con inspiración en tubulano presentaban impacto en la resistencia de la pieza. Los investigadores indican que inicialmente crearon un cubo de polímero convencional. Este no resistió el impacto de bala y sufrió grandes daños. Luego llegaron a imprimir el cubo, en 3D, imitando la estructura de nanotubos de carbono. De acuerdo al equipo, es 10 veces más resistente. Disparando una bala a 5,8 km por segundo, la segunda capa de polímero la detuvo. Seyed Mohammad Sajadi, quien es el autor principal de la investigación, dijo: “La bala quedó atrapada en la segunda capa de la estructura, mientras que, en el bloque sólido, las grietas se extendieron por toda la estructura. Las pruebas en una prensa de laboratorio mostraron cómo la red de polímeros porosos permitió que los bloques de tubulano colapsen sobre sí mismos sin agrietarse”.

Pues bien, ya el equipo había concluido que la estructura porosa reduce la fuera de frenado de un objeto. Luego, por medio de pruebas prácticas, comprobaron que la estructura reticular de los cubos de polímero se puede comprimir. y vieron que hasta puede colapsar para así absorber la energía cinética del impacto y poder controlar el daño. Esta aplicación demuestra que se pueden usar polímeros menos costosos en el lugar de metal. Creando así piezas y componentes duraderos debido a la impresión 3D. Pensamos ahora, en sectores como el aeroespacial, de defensa y médico.

2,281 total views, 2 views today

Comments are closed, but trackbacks and pingbacks are open.